Case studies

導入事例

弊社で手掛けました導入事例を現状、状況から課題の明確化、解決策を紹介します。

- 1. 絶縁材料巻き作業の半自動化装置

- 2. 平角線曲げ機

- 3. 電力関連部品組立機

- 4. ダクト貼り機

- 5. ボビン貼り付け機

- 6. チューブ巻き機

- 7. 全数検査必須製品の検査時間短縮及び不良発生防止

- 8. スロット成型機

- 9. MC加工機に複数同時加工用クランプ治具

- 10. ワイヤー放電加工機に複数同時加工用クランプ治具

- 11. パイプ状の加工精度向上の為、クランプ治具

- 12. ダクト選別機

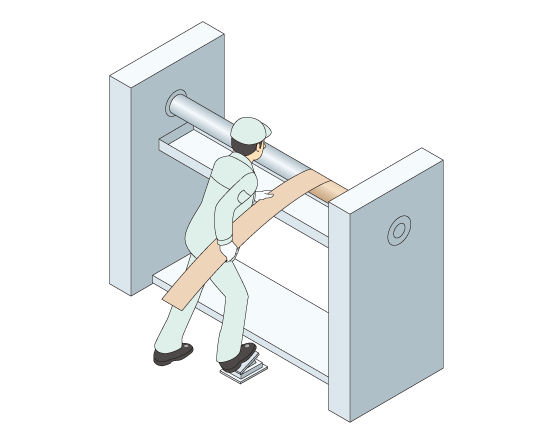

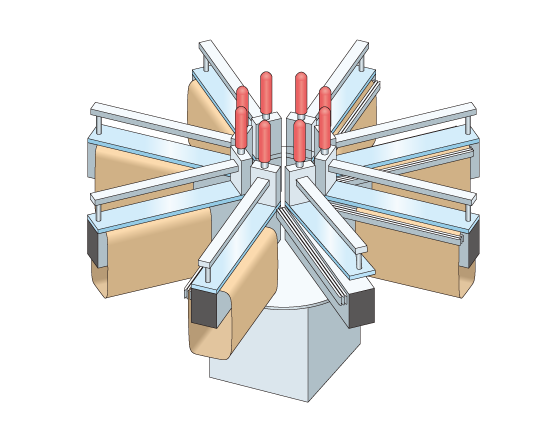

1絶縁材料巻き作業の半自動化装置

現状・課題

電気を蓄えたり、放出したりする電子部品を製造する際に、軸となる棒状のものに絶縁紙を差し込んだ後、手で全体を少しずつ回転をさせながらの糊付けを一層ずつ繰り返していました。手作業で接着と回転を行うため、膨大な時間がかかっていました。

解決策 & POINT

フットベダルを使用し、圧をかけながら決まった量を回転させることで、半自動化しました。回転の部分が自動となったことで作業効率があがり、1本の製造時間が短縮されました。また、圧をかけながらの回転により精度が向上しました。

生産性100%UP

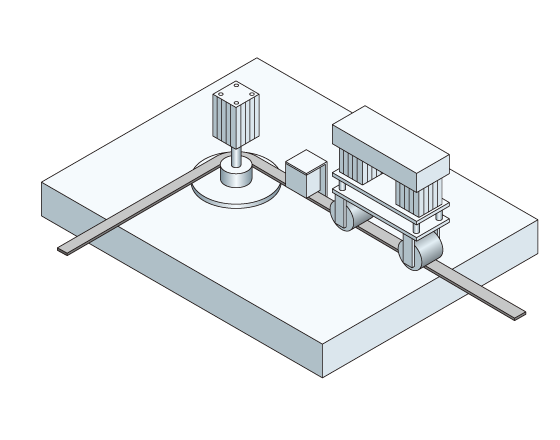

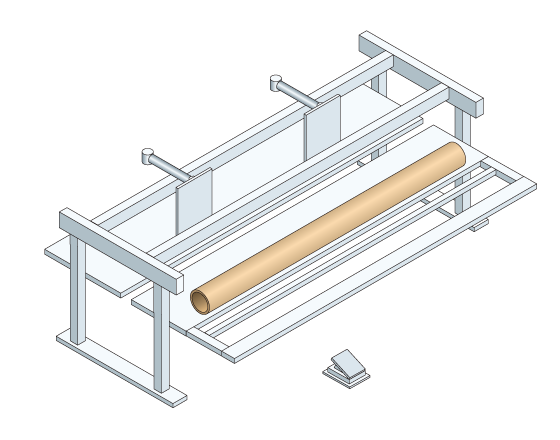

2平角線曲げ機

現状・課題

平角線(帯状のマグネットワイヤー)を直角に曲げる際に、ペンチのようなもので挟み手で曲げてましたが、角が立ってしまったたりと綺麗に曲げることができませんでしした。また、丸線と違い厚みがあるために多大な力が必要で、女性の力では曲げることができませんでした。

解決策 & POINT

機械を使うことで力をかける必要が無くなり、老若男女問わずに安定した製品が製造できるようになりました。作業効率が飛躍的に向上しました。

生産性20%UP

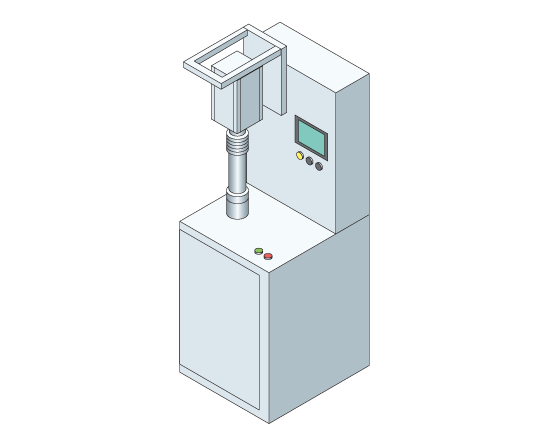

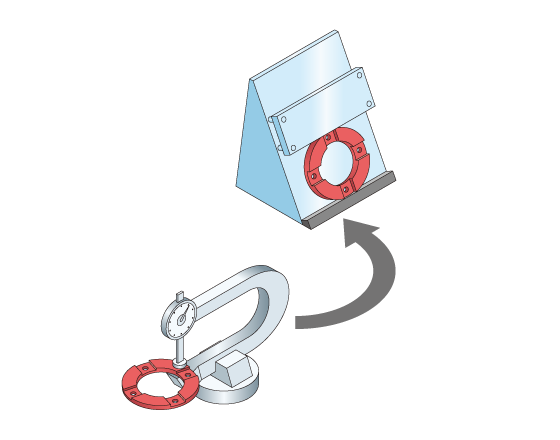

3電力関連部品組立機

現状・課題

電力関連部品を組み立てる際、横にして組み立てを行っていたため中心を出すのが難しく、ずれてしまうということが起きていました。また、ネジを締めて固定する際に、人によって締める力が変わるために製品の精度の均一化ができていませんでした。

解決策 & POINT

電力関連部品を縦置きで組み立てるようにすることで、自動のセンター出しを可能にしました。また、機械によりネジの締め付ける力も安定、製品の精度を向上させることができました。

生産性50%UP

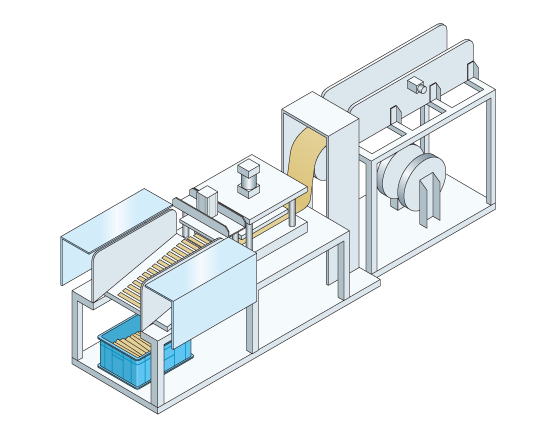

4ダクト貼り機

現状・課題

トランス(変圧器)のパーツであるダクトを製造する際、部品の整列、糊付け、規定の長さでのカットまでを全て手作業で行っていました。治具を使っての作業ではありますが、手作業では限界があるため精度が低く破棄されてしまう製品もありました。

解決策 & POINT

自動で部品の整列から切り落としまでを機械で行うため、精度とスピードが飛躍的に向上しました。今までは複数人で行っていた製造工程でしたが、現在は2つの機械を1人でチェックをするまでに効率化されました。

生産性200%UP

5ボビン貼り付け機

現状・課題

トランス(変圧器)のパーツであるボビンを手作業で製造する際、輪にした紙の重なった部分を糊付け、両脇を洗濯バサミで挟んで乾燥させていました。そのため中心部分が浮いてしまい、接着できない、乾燥までに時間がかかる、剥がれが生じる、などの問題がありました。

解決策 & POINT

加熱による強制乾燥を行うことで、接着時に起きるトラブルを解決しました。貼り付け治具を回転式にし、ボビンが1周する間に乾燥するようにコントロールした結果、誰がやっても作業時間と製品のクオリティが一定になり、作業スペースの縮小化も実現しました。

生産性30%UP

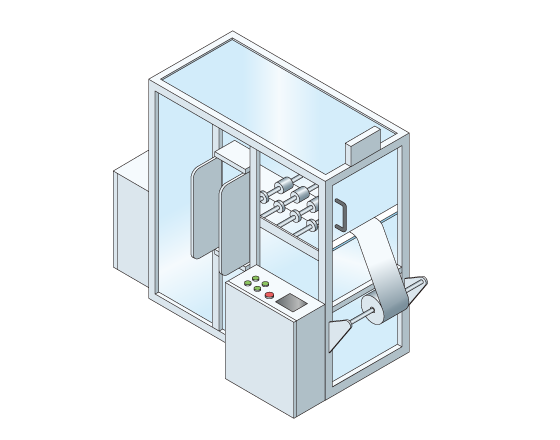

6チューブ巻き機

現状・課題

トランス(変圧器)のパーツのチューブを製造する際、軸となる棒に手で巻きつけて製造していました。左右バランス良くシワなく巻きつける必要があるため、作業に時間がかかってしまっていました。

解決策 & POINT

機械に紙をセットし保持をするだけで、紙を均等に丸めて溶着、カットまでできるようにしました。くるくる手で巻いていたものが一瞬で丸まるため、大幅に時間を短縮することが可能になりました。現在は紙をセットするのみで巻くことのできる全自動機に挑戦しております。

生産性50%UP

7全数検査必須製品の検査時間短縮及び不良発生防止

現状・課題

検査必須製品の厚みのチェックを行う際、1個の製品に対し4箇所をマイクロノギス(測定器)で1つ1つ測定していました。検査工数が多いため1個につき30秒もの時間がかかり、全数検査必須製品のために出荷準備に膨大な時間が必要でした。

解決策 & POINT

専用の治具をつくり、それにはめるだけで一瞬でNo-Goの判別ができるようにしました。検査時間が1個につき30秒から2秒と大幅に短縮されたため、出荷準備効率化されました。不良品も発生することがなくなりました。

生産性100%UP

8スロット成型機

現状・課題

モーターのパーツであるスロットを製造する際、手作業で1枚1枚幅の指定を行っていたため、時間がかかっていました。

解決策 & POINT

自動で材料のカットから成形までを行うため、大幅に時間が短縮されました。幅なども自由に調整することができるように調整いたしました。

生産性100%UP

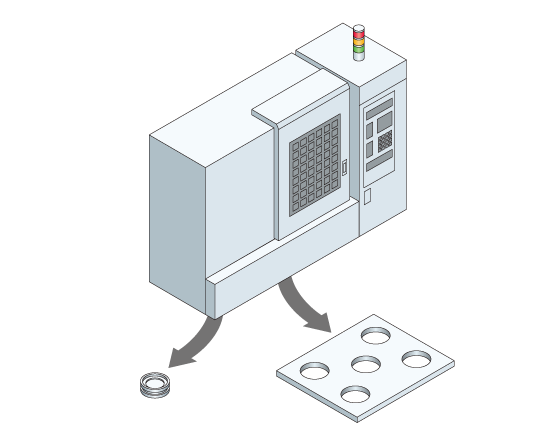

9MC加工機に複数同時加工用クランプ治具

現状・課題

MC加工機で製品を加工をする際に、製品を1つずつ製造していたため1つ製造する度にセットし直す必要がありました。

解決策 & POINT

複数個の製品を同時に製造できるようクランプ治具を製作することで、着脱回数を改善することに成功しました。今まで1回につき1個しか製造できなかったものが5つ同時製造できるようになり、作業効率が格段にあがりました。

生産性500%UP

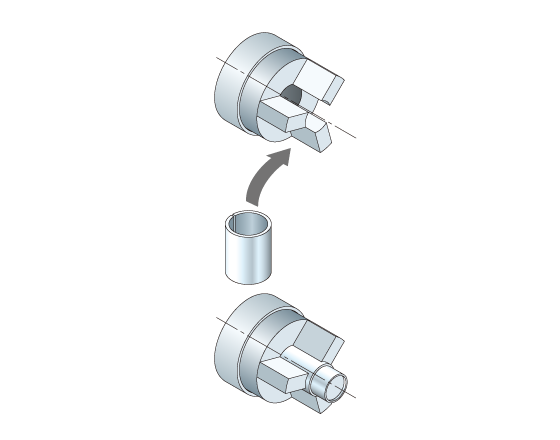

10ワイヤー放電加工機に複数同時加工用クランプ治具

現状・課題

ワイヤー放電加工機で加工をする際、同じ製品を1つずつ製造していたために効率が悪く、時間がかかっていました。

解決策 & POINT

専用のクランプ治具を製作し、5枚重ねて一気に加工できるようにすることで、作業時間を大幅に短縮することができました。消耗品であるワイヤーの交換頻度を下げることにも成功しました。

生産性500%UP

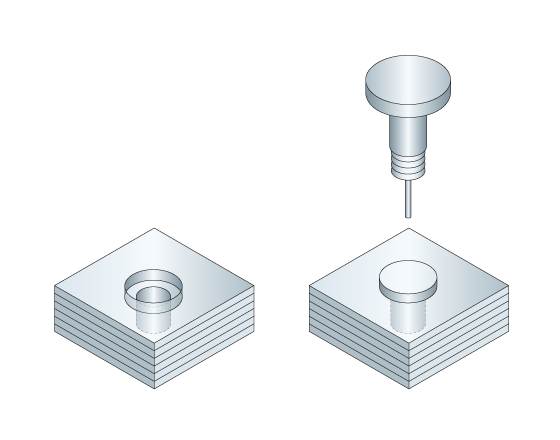

11パイプ状の加工精度向上の為、クランプ治具

現状・課題

パイプ状の切削加工品を加工する際に油圧チャックで固定すると、センターを出すことが難しく、また切削品のつぶれやゆがみが起きてしまい精度を上げることができませんでした。

解決策 & POINT

円柱状クランプの加工治具を製作し、切削加工品を均一に固定することで、従来の1/100まで加工精度を上げることができ、より精密な加工が可能になりました。

生産性100%UP

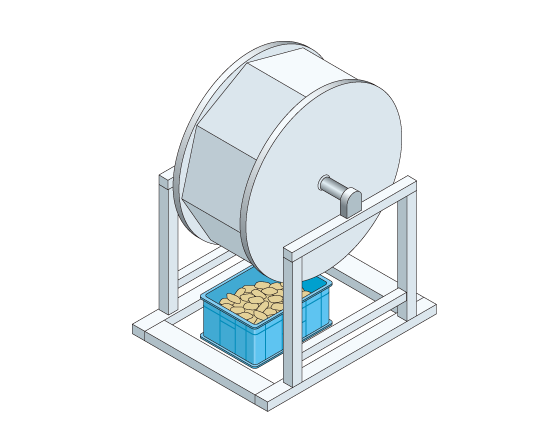

12ダクト選別機

現状・課題

トランス(変圧器)のパーツであるダクトのバリ取り、曲がっているものをはじく選抜作業を全て手作業で行って行っていたため、作業要員、時間の確保が必要でした。

解決策 & POINT

製品を機械の中に入れて回すことで製品同士が自動的に擦れ、自然にバリ取りができるようにしました。歪みのないものは隙間から自動的に排出されるため、一つ一つ製品をチェックする人員を配置する必要がなくなり、作業効率があがりました。

生産性30%UP

お問い合わせ

お電話でのお問い合わせはこちら

受付 9:00〜17:00 (土日祝は休み)

下記のフォームに必要事項をご記入の上、送信してください。

個人情報の取り扱いについては、プライバシーポリシーをご確認ください。

※は入力必須項目です。